کندوپاش واکنشی: اصول، ویژگی ها، کاربردها و چالش ها

کندوپاش واکنشی یک تکنیک همه کاره لایهنشانی بخار فیزیکی (PVD) است که در لایهنشانی کندوپاشی لایههای نازک مرکب با وارد کردن گازهای واکنشدهنده به محفظه کندوپاش استفاده میشود. در این مقاله یک نمای کلی از فرآیند کندوپاش واکنشی، از جمله اصول اساسی، حالتهای عملیاتی، مزایا، چالشها و کاربردهای متنوع در صنایع مختلف ارائه میشود. این مقاله همچنین به پارامترهای مهمی که بر فرآیند اسپاترینگ واکنشی در یک پوشش کندوپاش تأثیر میگذارند، مانند نرخ جریان گاز، فشار، و قدرت کندوپاش، همراه با استراتژیهایی برای بهینهسازی خواص لایه و پرداختن به مسائل رایج لایهنشانی کندوپاشی واکنشی، مانند مسمومیت هدف و اثرات پسماند، میپردازد.

کندوپاش واکنشی چیست؟

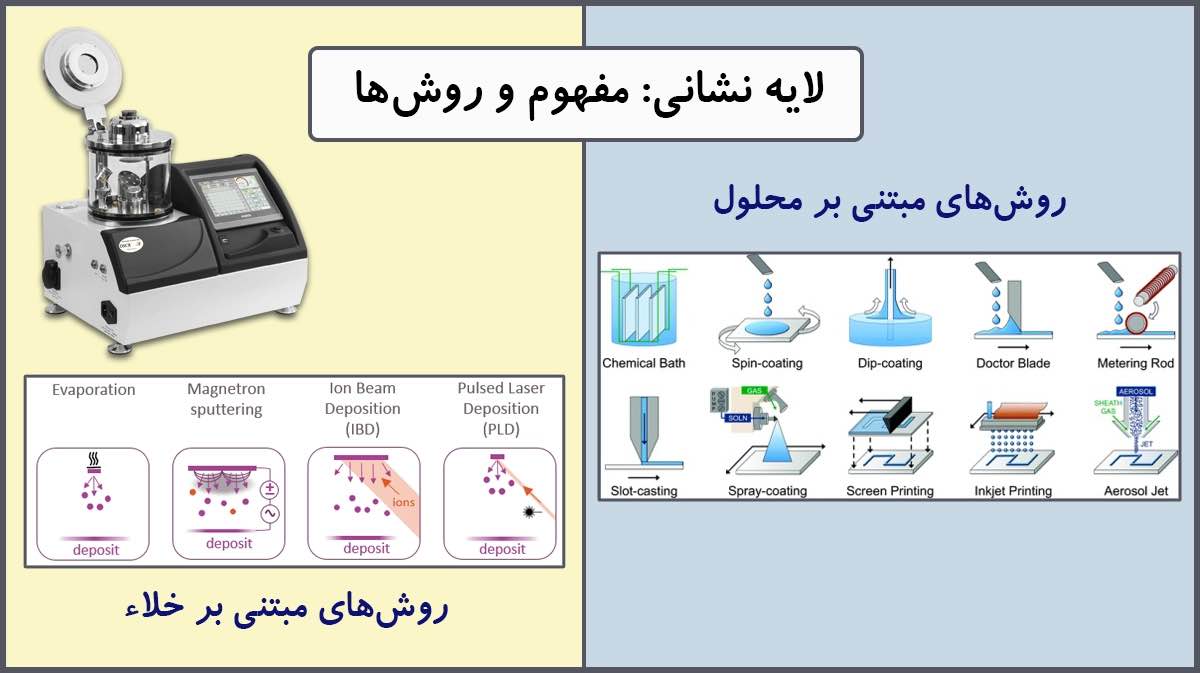

لایههای نازک در کاربردهای تکنولوژیکی متعدد، از میکروالکترونیک و اپتیک گرفته تا ذخیرهسازی انرژی و دستگاههای زیستپزشکی، نقش محوری دارند. توانایی کنترل دقیق ترکیب، ریزساختار و خواص لایههای نازک برای دستیابی به عملکرد مطلوب بسیار مهم است. در میان تکنیکهای مختلف لایهنشانی لایه نازک، کندوپاش یا اسپاترینگ به عنوان یک روش پرکاربرد، به دلیل توانایی آن در لایهنشانی طیف وسیعی از مواد با چسبندگی و یکنواختی خوب، به شمار میرود. فرآیند پوشش کندوپاشی امکان تشکیل لایهای با استحکام بالا را فراهم میکند.

لایهنشانی کندوپاش واکنشی نوعی از پوششدهی کندوپاشی است که شامل وارد کردن گازهای واکنش پذیر مانند اکسیژن، نیتروژن یا متان به داخل محفظه کندوپاش در یک لایهنشان کندوپاشی به همراه یک گاز بی اثر، معمولاً آرگون، است. گاز واکنشدهنده با اتم های پراکنده شده از ماده هدف واکنش میدهد و ترکیبی را تشکیل میدهد که به صورت یک لایه نازک روی زیرلایه نشانده میشود. این فرآیند سنتز طیف وسیعی از مواد ترکیبی را از جمله اکسیدها، نیتریدها، کاربیدها و سایر ترکیبات پیچیده برای دستیابی به خواص مطلوب امکان پذیر میکند. این یک روش اصلی ایجاد لایه نازک با استفاده از روش لایهنشانی بخار فیزیکی است.

فرآیند کندوپاش واکنشی مزایای متعددی را نسبت به سایر تکنیکهای لایهنشانی لایه نازک ارائه میدهد، از جمله کنترل دقیق بر استوکیومتری لایه، چگالی و یکنواختی بالای لایه، و توانایی لایهنشانی مواد با ترکیبات پیچیده. با این حال، این فرآیند همچنین چالشهای متعددی مانند مسمومیت هدف، اثرات پسماند و بیثباتی فرآیند را به همراه دارد که نیازمند بهینهسازی و کنترل دقیق در یک دستگاه لایهنشانی است. کندوپاش RF اغلب برای کاهش برخی از این مسائل استفاده میشود.

اصول کندوپاش واکنشی

فرآیند کندوپاش واکنشی، که یکی از روشهای لایهنشانی لایههای نازک است، شامل مراحل کلیدی زیر در یک محفظه لایهنشانی کندوپاشی است:

- تولید پلاسما: یک گاز خنثی، معمولاً آرگون، وارد محفظه خلاء شده و با اعمال یک منبع تغذیه فرکانس رادیویی (رادیویی کندوپاش) یا جریان مستقیم یونیزه میشود. در نتیجه یک پلاسما ایجاد میشود که از یونهای دارای بار مثبت، الکترونها و اتمهای خنثی تشکیل شده است.

- کندوپاش هدف: یونهای آرگون با بار مثبت به سمت ماده هدف شتاب میگیرند که بایاس منفی دارد. یون های پرانرژی سطح هدف را بمباران میکنند و باعث میشوند اتمها از طریق انتقال تکانه به بیرون پرتاب شوند. این فرآیند به عنوان کندوپاش شناخته میشود که اساس فرآیند پوششدهی کندوپاشی به شمار میرود.

- ورود گاز واکنشدهنده: یک گاز واکنشی مانند اکسیژن، نیتروژن یا متان با جریان کنترل شده به محفظه خلاء اسپاترکوتر وارد میشود.

- انجام واکنش و تشکیل ترکیب: اتمهای پراکنده شده از ماده مورد نظر با گاز واکنشی یا در پلاسما یا روی سطح بستر واکنش داده و ترکیبی را تشکیل میدهند. استوکیومتری ترکیب را می توان با تنظیم نرخ جریان گازهای بی اثر و واکنشدهنده در محفظه لایهنشانی کنترل کرد.

- ایجاد لایه نازک: ترکیبی که از واکنش بین اتمهای پراکنده شده و گاز واکنشی تشکیل میشود، بر روی زیرلایه لایهنشانی میشود و یک لایه نازک تشکیل میدهد و فرآیند پوششدهی اسپاترینگ تکمیل میشود.

حالتهای کندوپاش واکنشی

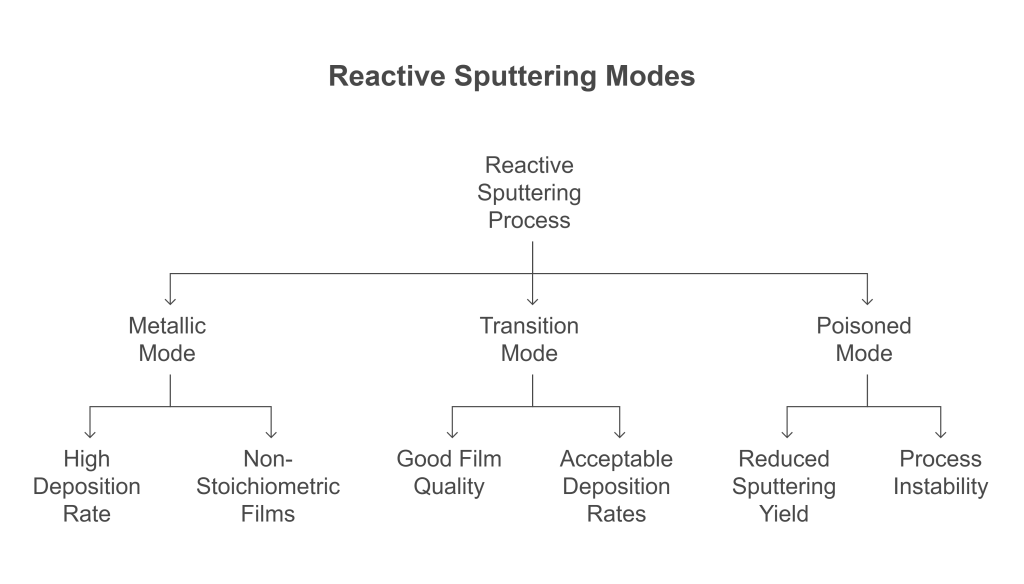

فرآیند کندوپاش واکنشی در یک لایهنشانی کندوپاشی میتواند در سه فاز مجزا انجام شود که هر کدام منجر به شرایط مختلف فرآیند لایهنشانی و ویژگیهای لایه نهایی مشخص میشوند:

- فاز فلزی: در این حالت، غلظت گاز واکنشی پایین نگه داشته میشود و در نتیجه سطح هدف عمدتاً در حالت فلزی خود باقی میماند. نرخ لایهنشانی نسبتاً بالا است، اما لایه حاصل ممکن است دارای استوکیومتری مطلوب نباشد و از ترکیب مورد نظر فاصله داشته باشد.

- فاز انتقالی: این حالت یک حالت متعادل را نشان میدهد که در آن هم هدف و هم زیرلایه تحت واکنش نسبی با گاز واکنش دهنده قرار میگیرند. در حالت انتقالی امکان دستیابی به کیفیت لایه خوب با نرخ لایهنشانی قابل قبول فراهم میشود. کنترل دقیق پارامترهای فرآیند در پوششدهی کندوپاشی در این حالت برای حفظ ثبات و دستیابی به خواص مطلوب در لایه ایجاد شده بسیار مهم است.

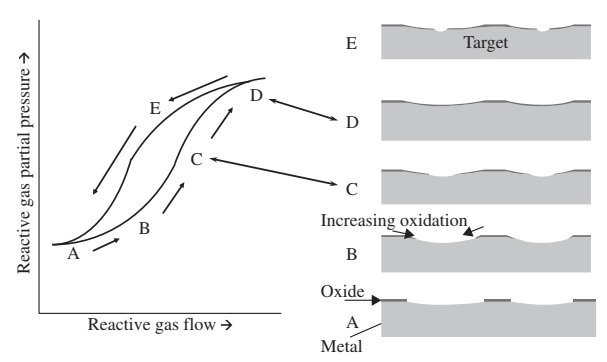

- فاز مسموم: در این حالت، غلظت گاز واکنشدهنده بالا است که منجر به تشکیل یک لایه ترکیبی عایق بر روی سطح هدف میشود، پدیدهای که به «مسمومیت هدف» معروف است. این لایه عایق بازده کندوپاش و سرعت لایهنشانی را کاهش میدهد و باعث میشود فرآیند اسپاترینگ کارایی کمتری داشته باشد. علاوه بر این، حالت مسموم با اثرات پسماند مشخص میشود، که میتواند منجر به بیثباتی فرآیند شود و کنترل ترکیب و ویژگیهای فیلم را، به ویژه در مقایسه با تکنیکهای کندوپاش RF، چالشبرانگیز کند.

همانطور که در شکل ۳ نشان داده شده است، نرخ لایهنشانی در حالت فلزی (aD Me) ۳-۴ برابر نرخ لایهنشانی ترکیب (aD,com) در حالت واکنشی است.

مزایای کندوپاش واکنشی

کندوپاش واکنشی به عنوان یک تکنیک لایهنشانی بخار فیزیکی، چندین مزیت را نسبت به سایر تکنیکهای ایجاد لایه نازک ارائه میدهد:

- کنترل استوکیومتری: کنترل دقیق روی استوکیومتری لایه با تنظیم نرخ جریان گاز راکتیو در محفظه کندوپاش یونی قابل دستیابی است. این اجازه می دهد تا ویژگیهای لایه را برای برآوردن نیازهای کاربردی خاص تنظیم کنید.

- تطبیق پذیری: کندوپاش واکنشی را می توان برای لایهنشانی طیف وسیعی از لایههای نازک ترکیبی از مواد، از جمله اکسیدها، نیتریدها، کاربیدها و سایر مواد پیچیده استفاده کرد.

- لایههای با کیفیت بالا: فرآیند کندوپاش واکنشی قادر به تولید لایههای نازک متراکم، چسبنده و یکنواخت با ضخامت و ریزساختار کنترل شده است.

- ویژگیهای تطبیقی: با کنترل ترکیب و ریزساختار لایه، خواص آن مانند سختی، خواص نوری، هدایت الکتریکی و مقاومت شیمیایی را میتوان برای کاربردهای خاص تنظیم کرد.

- قابل استفاده برای طیف وسیعی از مواد: لایهنشانی کندوپاش واکنشی برای طیف وسیعی از مواد از جمله فلزات، نیمه هادیها و عایقها قابل استفاده است. می توان از آن برای لایهنشانی بر روی لایههای مختلف از جمله شیشه، سرامیک، پلیمرها و نیمه هادیها استفاده کرد. همچنین، استفاده از کندوپاش RF دامنه موادی را که می توانند لایهنشانی شوند را توسعه میدهد.

چالشها در کندوپاش واکنشی

با وجود مزایای آن به عنوان یک روش رسوب لایه نازک، کندوپاش واکنشی چندین چالش را ارائه میدهد که باید برای دستیابی به خواص بهینه فیلم و پایداری فرآیند مورد توجه قرار گیرد:

- پیچیدگی فرآیند: کندوپاش واکنشی به دلیل نیاز به کنترل جریان گاز واکنشی و مدیریت واکنشهای شیمیایی رخ داده در پلاسما و روی سطح زیرلایه در محفظه پوششدهی، پیچیدهتر از کندوپاش معمولی است.

- مسمومیت هدف: گاز واکنشدهنده میتواند با سطح هدف واکنش داده و یک لایه ترکیبی تشکیل دهد که سرعت کندوپاش را کاهش میدهد و خواص لایه را تغییر میدهد. این پدیده که به عنوان “مسمومیت هدف” شناخته میشود، میتواند منجر به بی ثباتی فرآیند شود و کنترل ترکیب لایه را چالش برانگیز کند.

- اثرات پسماند: رابطه بین جریان گاز واکنشی و خواص لایه میتواند غیر خطی باشد، که منجر به اثرات پسماند میشود که کنترل فرآیند را به چالش میکشد. هیسترزیس زمانی اتفاق میافتد که ویژگیهای فیلم نه تنها به پارامترهای فرآیند فعلی بلکه به تاریخچه فرآیند نیز بستگی داشته باشد.

- ناپایداری فرآیند: فرآیندهای کندوپاش واکنشی می توانند مستعد ناپایداری باشند، با تغییرات کوچک در فشار گاز، دما یا قدرت که منجر به تغییرات ناگهانی در ترکیب و خواص لایه میشود.

- نرخ لایهنشانی پایینتر: فرآیندهای کندوپاش واکنشی اغلب در مقایسه با کندوپاش غیر واکنشی به دلیل مسمومیت هدف و واکنشهای فاز گاز، نرخ لایهنشانی کمتری را نشان میدهند، به خصوص اگر کندوپاش RF استفاده نشود.

راهبردهای غلبه بر چالشها

چندین استراتژی برای رسیدگی به چالشهای مرتبط با فرآیند کندوپاش واکنشی و بهبود کنترل فرآیند و کیفیت رسوب لایه نازک مورد توجه است:

- تکنیکهای کنترل فرآیند: تکنیکهای پیشرفته کنترل فرآیند، مانند نظارت بر ولتاژ فرآیند یا استفاده از ادوات اپتیکی، میتواند برای تثبیت فرآیند و کاهش اثرات پسماند استفاده شود. این تکنیکها شامل نظارت بر پارامترهای کلیدی فرآیند و تنظیم نرخ جریان یا توان گاز واکنشی برای حفظ خواص لایه مورد نظر است.

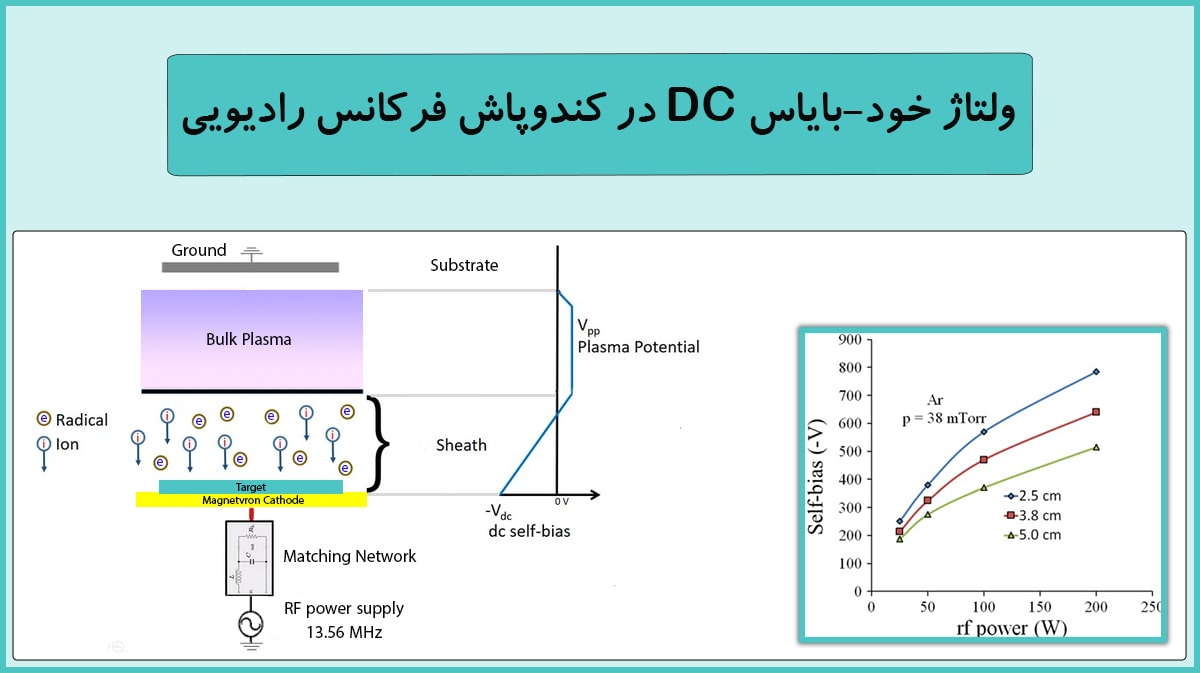

- منابع تغذیه پالسی DC یاRF: منابع تغذیه پالسی DC یا RF را میتوان برای کاهش مسمومیت هدف و بهبود سرعت کندوپاش اهداف عایق استفاده کرد. منابع تغذیه پالسی DC با اعمال توان DC در پالسهای کوتاه به هدف، میتواند به جلوگیری از تشکیل یک لایه عایق بر روی سطح هدف کمک کند. از طرف دیگر منابع تغذیه کندوپاش RF از جریان متناوب فرکانس رادیویی برای تولید پلاسما استفاده میکنند که میتواند به طور موثر مواد عایق را کندوپاش کند.

- گرم کردن زیرلایه: گرم کردن زیرلایه در طول ایجاد لایه نازک می تواند انتشار اتمهای نشانده شده را تقویت کند (پدیده دیفیوژن) و چگالی و چسبندگی فیلم را بهبود بخشد. گرمایش زیرلایه همچنین میتواند بر ریزساختار و ترکیب فاز لایه تأثیر بگذارد و امکان تنظیم خواص آن را فراهم کند.

- ولتاژ بایاس: اعمال ولتاژ بایاس به زیرلایه میتواند یونهای پلاسما را جذب کرده و انرژی جنبشی ذرات نشانده شده را افزایش دهد که منجر به ایجاد لایههای متراکمتر و چسبندهتر در طول فرآیند پوششدهی کندوپاشی میشود. بایاس زیرلایه همچنین میتواند بر وضعیت استرس لایه و جهت ترجیحی آن تأثیر بگذارد.

- بهینهسازی جریان گاز: بهینهسازی نرخ جریان و توزیع گاز می تواند یکنواختی لایه را بهبود بخشد و اثرات مسمومیت هدف را در محفظه کندوپاش کاهش دهد. این ممکن است شامل استفاده از چندین ورودی گاز، صفحات توزیع گاز یا سایر تکنیکها برای اطمینان از جریان یکنواخت گاز در سراسر هدف و زیرلایه باشد.

- کنترل سرعت پمپاژ: اگر SRG سیستم پمپاژ بیشتر از مقدار بحرانی تعریف شده توسط برخی محاسبات باشد، اثر هیسترزیس را میتوان حذف کرد. لایهنشانهای شرکت پوششهای نانوساختار با پمپ توربومولکولار به کاربر این امکان را میدهد که سرعت پمپاژ توربو را برای بهینهسازی بهتر فرآیند لایهشانی را کنترل کند.

- طراحی هدف: هدفهای با طراحی اصلاح شده، مانند اهداف چند تکه یا اهداف چرخان، میتوانند به کاهش مسمومیت هدف و بهبود سرعت کندوپاش کمک کنند. اهداف قطعهبندی شده از مواد متعددی تشکیل شدهاند که در یک الگوی خاص مرتب شدهاند، در حالی که اهداف در حال چرخش به طور مداوم سطح تازهای را در معرض پلاسما قرار میدهند و تجمع لایههای عایق را کاهش میدهند.

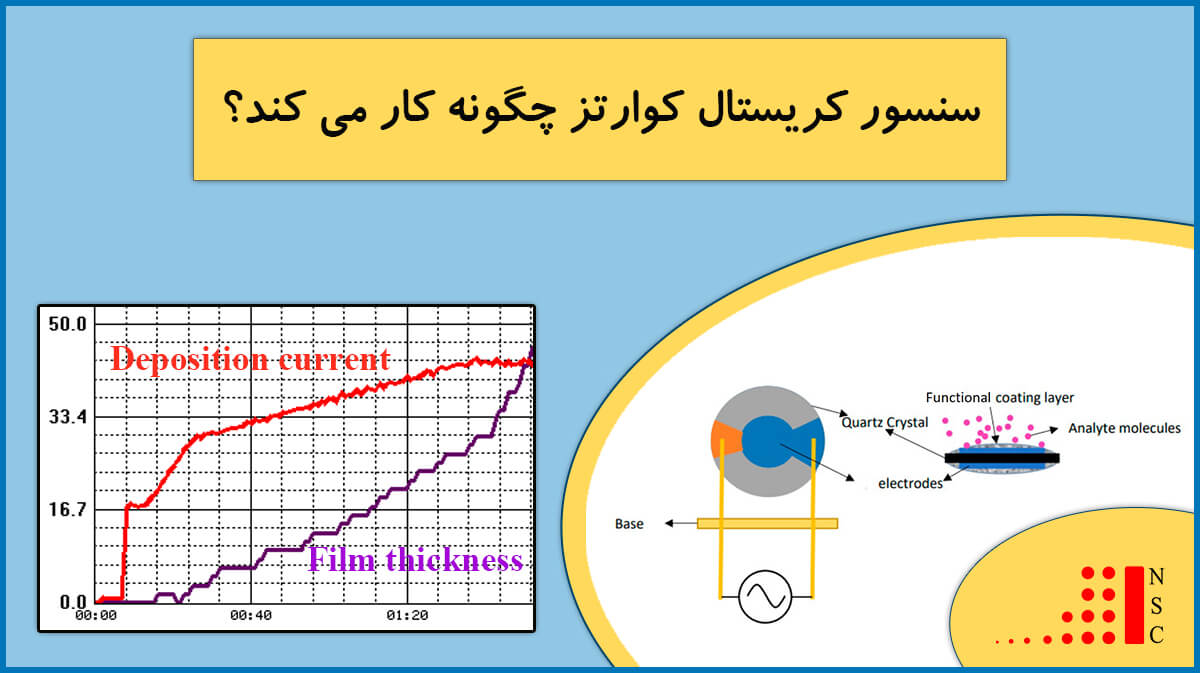

- سیستمهای کنترل حلقه بسته: پیادهسازی سیستمهای کنترل حلقه بسته که به طور خودکار پارامترهای فرآیند را بر اساس نظارت بر ویژگیهای لایه در زمان واقعی تنظیم میکند، میتواند ثبات فرآیند و کیفیت لایه را در طول ایجاد لایه نازک بهبود بخشد. این سیستمها معمولاً شامل سنسورهایی هستند که ضخامت لایه، ترکیب و یا سایر ویژگیهای مرتبط لایه را اندازهگیری میکنند و یک الگوریتم کنترلی که نرخ جریان گاز واکنشی، توان یا سایر پارامترهای فرآیند را برای حفظ خواص لایه مورد نظر تنظیم میکند. در لایهنشانهای شرکت پوششهای نانوساختار از حسگرهای ضخامت سنج کریستال کوارتز به منظور اندازهگیری ضخامت لایه در حین فرآیند لایهنشانی استفاده میشود.

- استفاده از مگنترون کاتدهای دوگانه: استفاده از سیستمهای کندوپاش مگنترون دوگانه میتواند چگالی پلاسما را افزایش داده و نرخ لایهنشانی را به ویژه برای فرآیندهای کندوپاش واکنشی بهبود بخشد. سیستمهای مگنترون دوگانه از دو مگنترون روبهروی یکدیگر استفاده میکنند و یک ناحیه پلاسمایی محدود با راندمان یونیزاسیون بالا ایجاد میکنند.

- کندوپاش مگنترون ضربه ای با توان بالا (HiPIMS): این یک تکنیک کندوپاش پالسی است که از پالسهای پرقدرت و کوتاه مدت برای تولید پلاسمای متراکم با کسر یونیزاسیون بالا استفاده میکند. HiPIMS میتواند بر محدودیتهای کندوپاش DC و RF معمولی، مانند راندمان یونیزاسیون کم و نرخ لایهنشانی پایین، غلبه کند، که آن را برای ایجاد لایههای با کیفیت بالا با ترکیبات پیچیده مناسب میکند.

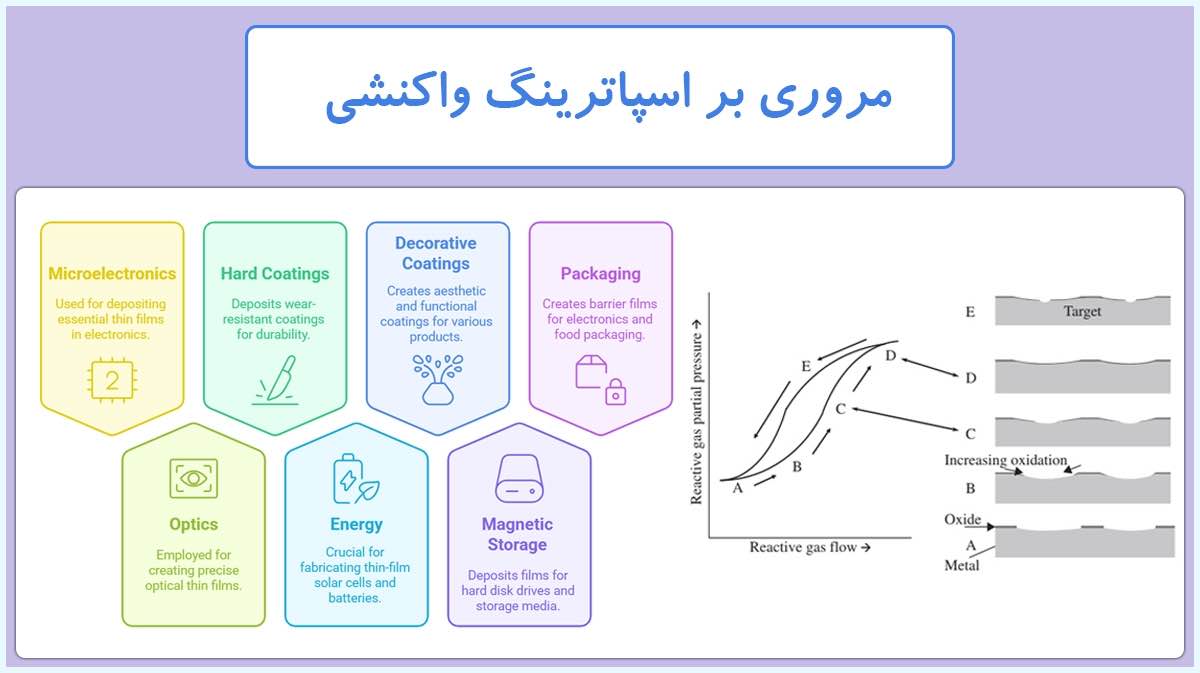

کاربردهای کندوپاش واکنشی

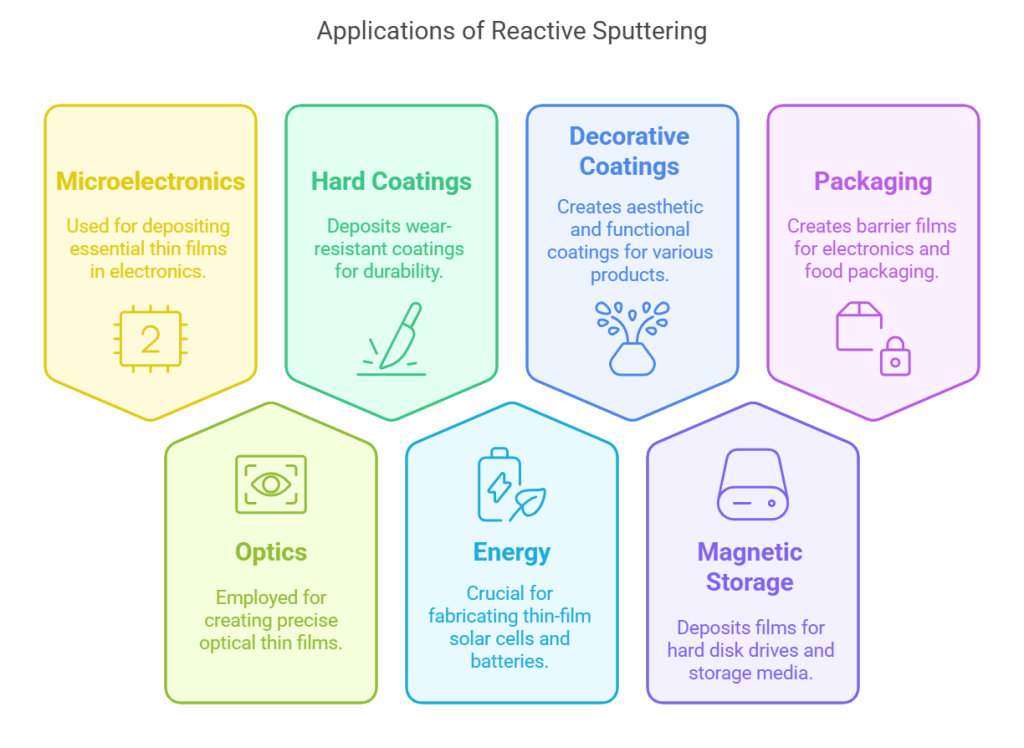

کندوپاش واکنشی به دلیل تطبیقپذیری و توانایی آن در لایهنشانی طیف وسیعی از مواد ترکیبی با خواص مناسب در طی ایجاد لایه نازک، کاربردهای گسترده ای در صنایع مختلف پیدا کرده است. برخی از کاربردهای کلیدی عبارتند از:

- میکروالکترونیک: کندوپاش واکنشی برای رسوب لایههای عایق مانند SiO۲، Al۲O۳، اکسیدهای رسانای شفاف (TCOs) مانند ITO برای نمایشگرها، موانع انتشار، و دیگر لایههای نازک ضروری برای ساخت مدارهای مجتمع و دستگاههای میکروالکترونیکی استفاده میشود.

- اپتیک: کندوپاش واکنشی برای تولید پوششهای ضد انعکاس مانند MgF۲، آینهها، فیلترهای نوری و غیره استفاده میشود.

- پوششهای سخت: کندوپاش واکنشی برای رسوب پوششهای مقاوم در برابر سایش برای ابزارهای برش (مانند TiN، CrN)، قطعات مورد استفاده در صنعت هوافضا و سایر کاربردهایی که به سختی و دوام بالا نیاز دارند استفاده میشود.

- انرژی: کندوپاش واکنشی نقش مهمی در ساخت سلولهای خورشیدی لایه نازک (به عنوان مثال، CIGS)، الکترودهای سلول سوختی، پوششهای باتری و سایر دستگاههای مرتبط با انرژی ایفا میکند.

- پوششهای تزئینی و کاربردی: کندوپاش واکنشی برای ایجاد پوششهای شبه طلا مانند TiN برای جواهرات، پوششهای مقاوم در برابر خراش برای گوشیهای هوشمند، و سایر پوششهای تزئینی و کاربردی با جذابیت و زیبایی بالا استفاده میشود.

- ذخیرهسازی مغناطیسی اطلاعات: کندوپاش واکنشی برای ایجاد لایههای فرومغناطیس (مانند CoCrPt) برای درایوهای دیسک سخت و سایر رسانههای ذخیره سازی مغناطیسی استفاده میشود.

- بسته بندی: کندوپاش واکنشی برای ایجاد لایههای مانع گاز/رطوبت برای قطعات الکترونیکی انعطاف پذیر و بسته بندی مواد غذایی، محافظت در برابر تخریب محیط زیست و افزایش عمر مفید محصولات استفاده میشود.

روندهای نوظهور در کندوپاش واکنشی

چندین روند در حال ظهور، آینده کندوپاش واکنشی را به عنوان یک تکنیک لایهنشانی بخار فیزیکی برای تولید لایههای نازک شکل می دهند:

- کنترل پیشرفته پلاسما: کنترل پلاسما با ادوات پیشرفته، مانند طیف سنجی انتشار نوری (OES)، کاوشگر لانگمایر، و طیف سنجی جرمی، به طور فزایندهای برای نظارت و کنترل فرآیندهای کندوپاش واکنشی در زمان واقعی رایج میشود. این ادوات کنترلی و تشخیصی اطلاعات ارزشمندی در مورد ترکیب پلاسما، چگالی و توزیع انرژی ارائه میکنند و درک بهتر و بهینهسازی فرآیند پوششدهی کندوپاش را امکانپذیر میسازند.

- تکنیکهای لایهنشانی ترکیبی: ترکیب کندوپاش واکنشی با سایر تکنیک های ایجاد لایه نازک، مانند لایهنشانی بخار شیمیایی (CVD) یا رسوب لایه اتمی (ALD) ، به عنوان راهی برای ایجاد مواد جدید لایه نازک با خواص بهبود یافته، توجه را به خود جلب کرده است. این تکنیکهای ترکیبی امکان تنظیم ترکیب، ریزساختار و ویژگیهای رابط فیلم را با دقت بیشتری فراهم میکنند.

- هوش مصنوعی و یادگیری ماشین: کاربرد الگوریتمهای هوش مصنوعی (AI) و یادگیری ماشین (ML) برای کندوپاش واکنشی به عنوان یک رویکرد امیدوارکننده برای بهینهسازی و کنترل فرآیند در حال ظهور است. مدلهای AI/ML را میتوان بر روی دادههای تجربی برای پیشبینی خواص لایه بر اساس پارامترهای فرآیند و بهینهسازی فرآیند پوشش کندوپاش در زمان واقعی آموزش داد.

- کندوپاش واکنشی برای سنتز نانومواد: کندوپاش واکنشی به عنوان یک تکنیک همه کاره برای سنتز نانومواد، مانند نانوذرات، نانوسیمها و نانولولهها در حال بررسی است. با کنترل پارامترهای کندوپاش و واکنشهای فاز گاز، میتوان نانومواد را با اندازه، شکل و ترکیب مناسب سنتز کرد.

نتیجه گیری

کندوپاش واکنشی یک تکنیک قدرتمند برای ایجاد لایههای نازک ترکیبی با خواص کنترل شده به عنوان یکی از زیرشاخههای روش لایهنشانی بخار فیزیکی است. در حالی که این فرآیند به دلیل مسائلی مانند مسمومیت هدف و پسماند میتواند پیچیدهتر از کندوپاش استاندارد باشد، اما همچنان یک تکنیک کلیدی در صنایع مختلف از میکروالکترونیک تا فتوولتائیک است. توانایی کنترل دقیق استوکیومتری، ریزساختار و خواص لایه، کندوپاش واکنشی را به ابزاری ضروری برای ایجاد لایههای نازک با کارایی بالا برای طیف وسیعی از کاربردها تبدیل میکند.

پیشرفتها در تکنیکهای کنترل فرآیند، منابع تغذیه، طراحیهای هدف و تشخیص پلاسما همچنان به بهبود قابلیت اطمینان و کارایی کندوپاش واکنشی کمک میکند و راه را برای کاربردهای جدید و هیجانانگیز در آینده لایهنشانی لایههای نازک هموار میکند.

برخی سیستمهای خلاء پوششهای نانوساختار

منابع

- Musil, Jindrich, Jaroslav Vlcek, and Pavel Baroch. “Magnetron discharges for thin films plasma processing.” Materials Surface Processing by Directed Energy Techniques 1 (2006): 67-110.

- Bishop, Charles. Vacuum deposition onto webs, films and foils. William Andrew, 2011.

- https://en.wikipedia.org/wiki/Sputter_deposition

- Licari, James J. Hybrid microcircuit technology handbook: materials, processes, design, testing and production. Chapter 3. Thin Film Processes, Elsevier, 1998.

- Bräuer, G. “Magnetron sputtering.” (2014).

-

Sarkar, Jaydeep. “Sputtering and thin film deposition.” Sputtering Materials for VLSI and Thin Film Devices; Elsevier: Amsterdam, The Netherlands 2 (2014): 93-170.